-

18964530235

-

021-54379817

锂离子电池的生产制造是由多个工艺步骤严密联络起来的过程,主要包括极片制造工艺、电池组装工艺,以及注液、预充、化成、老化工艺等。

电池极片涂布是指将搅拌均匀的浆料均匀地涂覆在集流体上,并将浆料中的有机溶剂进行烘干的一种工艺。

图1. 锂电池制造工艺流程

电池极片制造工艺包括浆料制备、浆料涂覆、极片辊压、极片分切、极片干燥等五道程序。

电池制造过程中,每道工序都会出现或多或少的资源浪费,浪费的原因是多方面的,有员工失误、设备失误、环境等因素,为了保证产品成品率足够高,就要尽量保证每一步工序的合格。

在电池制作过程中,极片涂布工艺存在着一些缺陷,而减少这些缺陷,提高涂布质量和良品率,降低制作成本,正是行业专业人士研究解决的主要任务。

在极片涂布中,常出现的问题包括原料污染、涂布工艺不稳定、操作不规范、干燥程序设置错误等,而这些问题又会造成极片出现或多或少的缺陷,如点状缺陷、厚边缺陷等。

点状缺陷主要来自于浆料内气泡和混入的异物。气泡可以来自搅拌中脱泡未完全、供料工作过程中或者涂布过程中,异物主要来自于操作时的失误或环境问题。

在极片涂布过程中,浆料内部气泡喷涂在极片上,经过烘箱烘干时,气泡破裂,在极片上形成白色圆斑。而这些活物质涂层较薄,在电池充放电过程中容易造成微短路。

此外,极片中有异物存在时,颗粒周围涂膜处是低表面张力区域,液膜向周围呈发射状迁移,形成点状缺陷。

为防止此类缺陷的出现,可以通过控制操作环境、优化浆料搅拌、控制涂布速度、保证基材干净等措施来解决。

厚边缺陷是指,极片在辊压过程中,厚边承受更大的压力,不仅造成极片在横向密度上不同,也会造成厚边处活物质颗粒被碾碎。

存在厚边缺陷的极片经过压制后,会出现较严重的翘曲现象,对后续的分切、卷绕过程中也会有很大的影响。

厚边处活物质颗粒被碾碎后,在充放电过程中锂离子和电子的传输路径变远,就会导致电池内阻增大极化加深,影响电池的使用寿命和安全。

此外,析锂和微短路对电池性能也是极为不利的。

产生厚边的主要原因是浆料表面张力的驱使,使浆料向极片边缘无涂覆处迁移,烘干后形成厚边。

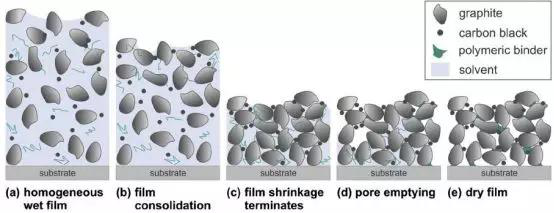

图2. 电池极片干燥过程示意图

研究表明,涂布速度对边缘宽度和高度无显著影响,边缘梯度随着涂布速度增加而增大,减小间隙比,可以降低边缘效应。

此外,相关间隙涂布研究表明,通过调整涂布间隙、压力预调整也可以降低厚边,利用添加界面活性剂降低浆料表面张力的方法也能在一定程度上减少厚边的发生。

据了解,极片涂布设备主要由收放卷单元、供料单元、张力控制系统、涂布机头、烘箱等部分组成。

极片涂布可以分为转移式涂布和挤出式涂布两种,且都存在优缺点。

转移式涂布是指涂辊转动带动浆料,通过调整刮刀间隙来调节浆料转移量,并利用背辊或涂辊的转动将浆料转移到基材上,按工艺要求,控制涂布层的厚度以达到重量要求。

此外,通过干燥加热除去平铺于基材上的浆料中的溶剂,使固体物质很好地粘结于基材上。

转移式涂布的优点是对浆料粘度的要求不高,比较容易调节涂布参数,且没有堵料。

转移式涂布的不足之处在于,对动力电池来说涂布精度较差,无法保证极片的一致性。浆料在辊间暴露于空气中,对浆料的性质有影响。

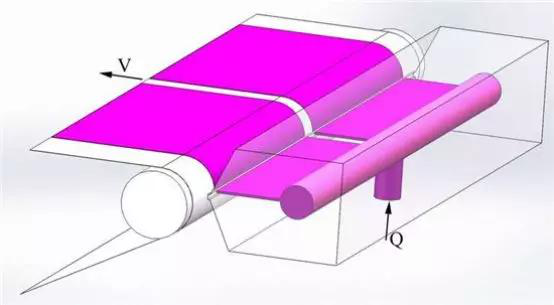

挤出式涂布是指上料系统将涂料输送给螺杆泵,再将浆料动力输送至挤出头中,通过挤出形式将浆料制成液膜后涂布至移动的集流体上,经过干燥后形成质地均匀的涂层,如图3所示。

图3. 挤出式涂布工艺

挤出式涂布的优点是,涂膜后极片非常均匀且精度较高,涂层边缘平整度高,密闭操作系统,不受异物影响,适合量产。

挤出式涂布的不足之处在于,设备精度要求较高,维护保养要求也高,浆料粘度范围要求也高,变换规格时需要更换新的垫片。

极片涂布工艺中,浆料涂覆是继制备浆料完成后的一道工序,主要目的是为了将稳定性好、粘度好、流动性好的浆料均匀地涂覆在正负极集流体上。

从电池寿命来讲,浆料涂覆前后差异大、极片混入粉尘、极片左右厚度不均匀等等,都关系到电池电化学性能的优劣。

从电池的容量来讲,在涂布过程中,若极片前、中、后三段位置正负极浆料涂层厚度不一致,就容易引起电池容量过低、过高,在电池循环过程中形成析锂,影响电池寿命。

从电池性能的一致性来讲,电池厂比较忌讳的是电池的容量差异、循环寿命差异较大,所以在极片涂布过程中要保证极片前后参数一致。

从电池的安全性来讲,极片涂布之前要做好5S工作,确保涂布过程中没有颗粒、杂物、粉尘等混入极片中,如果混入杂物会引起电池内部微短路,严重时导致电池起火爆炸。

操作实践表明,挤压式涂布因为具有高精度、涂布均匀、适合较大宽度涂布等优点,被广泛应用于动力电池领域,且逐渐取代适用于中试线的转移式涂布机。

根据市场发展来看,未来涂布工艺可能会朝着高设备性能、高稼动率、在线测厚控制精度、提高干燥效率等方向发展。

申明:如本站文章或转稿涉及版权等问题,请您及时联系本站,我们会尽快处理!