-

18964530235

-

021-54379817

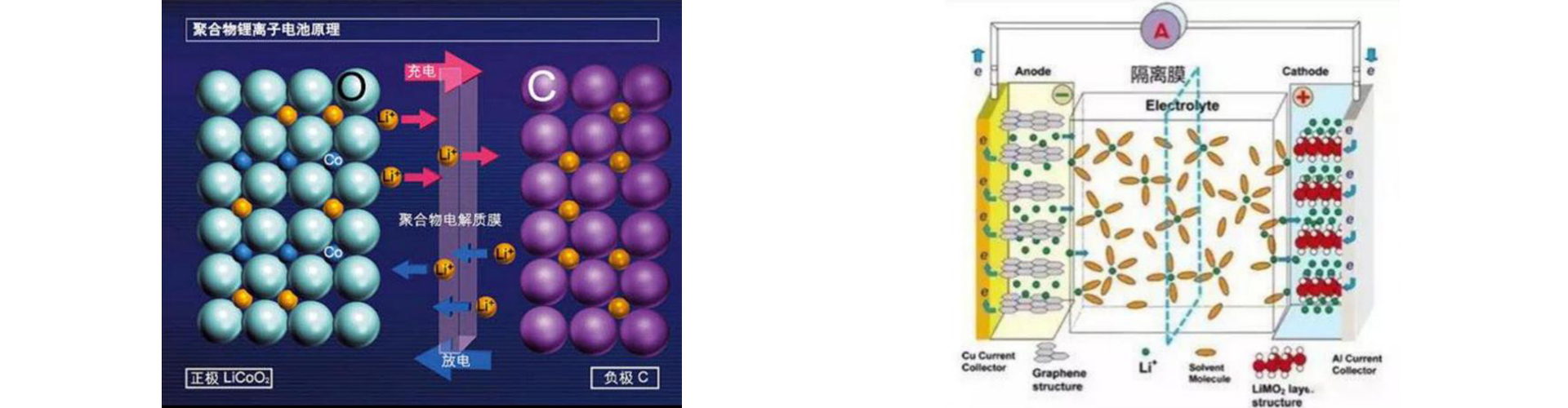

对于锂电池系列,由于电解液为有机溶剂体系,因而需要有耐有机溶剂的隔膜材料,一般采用高强度薄膜化的聚烯烃多孔膜。锂离子电池隔膜具有大量曲折贯通的微孔,能够保证电解质离子自由通过形成充放电回路;而在电池过度充电或者温度升高时,隔膜通过闭孔功能将电池的正极和负极分开以防止其直接接触而短路,达到阻隔电流传导,防止电池过热甚至爆炸的作用。

(1)具有电绝缘性,保证正负极的机械有效隔离;

(2)有一定的孔径和孔隙率,保证低的电阻和高的离子电导率,孔径大小和分布均匀,确保良好的电流密度均匀性及透气率与锂离子渗透率;

(3)由于电解质的溶剂为强极性的有机化合物,隔膜必须耐电解液腐蚀,有足够的化学和电化学稳定性,不与电解液发生化学反应,不能影响电解液的化学性质;

(4)对电解液的浸润性好并具有足够的吸液保湿能力;

(5)具有足够的力学性能,包括穿刺强度、拉伸强度等,但厚度尽可能小;隔膜的厚度越大,则电阻和穿刺强度越高;

(6)空间稳定性和平整性好;

(7)热稳定性和自动关断保护性能好,动力电池对隔膜的要求更高,通常采用复合膜。

(8)隔膜受热收缩要小,否则会引起短路,进而引发电池热失控。

(9)隔膜在闭孔后应具有熔融完整性,以免电极接触造成短路。

隔膜生产工艺包括原材料配方和快速配方调整、微孔制备技术、成套设备自主设计等。

微孔制备技术是锂离子电池隔膜制备工艺的核心,分为干法单向拉伸、干法双向拉伸和湿法工艺。

| 隔膜不同制备工艺方法对比 | |||||

| 项目 | 干法工艺 | 湿法工艺 | 备注 | ||

| 生产方式 | 单向拉伸 | 双向拉伸 | 异步拉伸 | 同步拉伸 | - |

| 工艺原理 | 晶片分离 | 晶型转换 | 热致相分离法 | - | |

| 厚度 | 14-40μm | 9-20μm | 厚度小可以降低电阻,提高电池密度 | ||

| 孔径分布 | 0.01-0.3μm | 0.01-0.1μm | 孔径分布窄,通透性好 | ||

| 孔隙率 | 30-40% | 35-45% | 孔隙率尽量大 | ||

| 闭孔温度 | 145℃ | 130℃ | 防止电池过热 | ||

| 熔断温度 | 170℃ | 150℃ | 防止熔化造成短路 | ||

| 穿刺强度 | 200-550gf | 300-650gf | 防止刺穿造成短路 | ||

| 横向拉伸强度 | <200MPa | 130-250MPa | 足够的拉伸强度 | ||

| 纵向拉伸强度 | 130-260MPa | 140-260MPa | |||

| 横向热收缩 | <1.5% | <4% | @120℃,较小的收缩率 | ||

| 纵向热收缩 | <3% | <3% | |||