-

18964530235

-

021-54379817

锂金属负极材料具备极高的理论容量(3800mAh/g),是提高电池能量密 度的理想选择。在与目前含锂正极材料相匹配的体系中,锂负极必然大大过量, 因此降低锂负极的用量,可以减少负极的无效质量,从而进一步提升锂金属电 池的质量能量密度

一、简述

相比于界面润湿性和锂枝晶生长的问题,金属锂负极的利用率是决定固态 锂电池能量密度的关键。提高金属锂负极的利用率的重点在于金属锂膜材的减 薄。

目前市售的用于锂电池的锂带普遍较厚,厚度均在 150µm 以上,主要原 因是锂金属质软,延展性大并且比强度不高,导致了厚度不够均匀,厚度公差 较大,直接影响了锂电池的性能和能量密度。因此,随着对锂金属电池能量密 度要求的不断提高,如何实现锂带的超薄化,以及厚度均匀化变得十分重要。 由于金属锂具有良好的延展性,可采用机械多级辊压减薄工艺对其进行处 理。但是金属锂的强还原性和高粘辊性对减薄工艺过程中环境湿度和辊压设备的抗腐蚀性、抗粘辊性提出了新的挑战和要求,工艺成本等问题值得关注。尽管固态锂电池发展仍处于初期阶段,我们有理由相信,制约固态锂电池发展的瓶颈问题必将逐步解决,兼具有高安全和高能量密度的固态锂电池值得被研究和期待。

二、工艺介绍

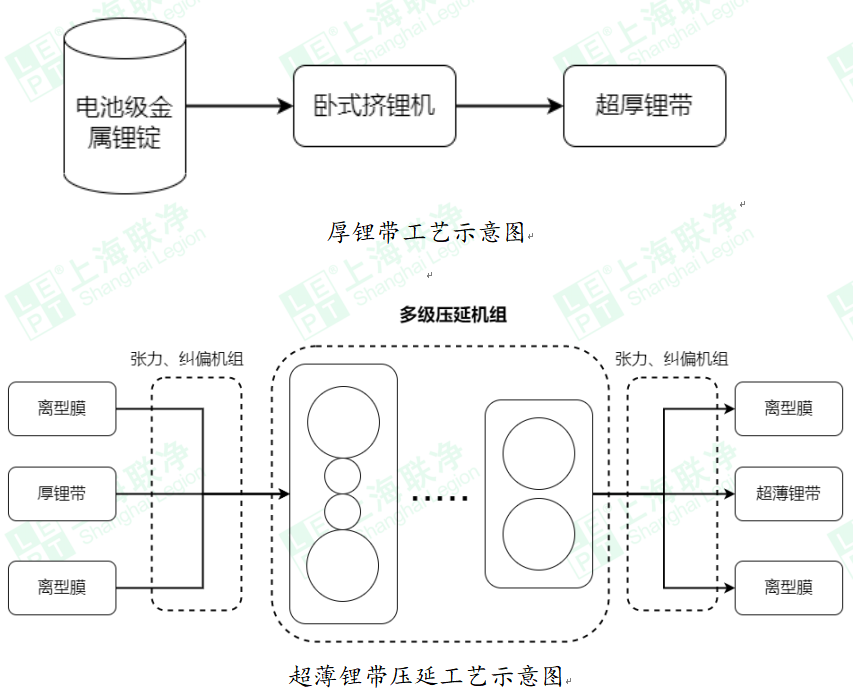

要制备合格的超宽超薄锂带需要克服锂带易变形、粘连、辊压压力不均衡、 挤压收卷不同步、收卷张力不均匀等关键技术问题。 本方案以电池级金属锂锭为原料,氩气保护下,在密闭的手套箱内采用挤 压工艺制备出厚锂带(厚:0.1~0.2mm,宽 30~100mm),然后在干燥间内, 厚锂带采用自主设计的多级连轧机组经过恒张力多级精轧、恒张力自动收卷制 备成超宽超薄锂带(厚度:0.03~0.15mm,宽 70~300mm),克服了传统挤 压法不宜制取薄锂带的缺点,具有工艺简短、生产连续,产量大,产品公差能精准控制等特点。

三、厚锂带的制备

挤压法已是厚锂带广为采用的加工方法,它具有操作连续,加工能力大, 锂带质量好等优点,但由于金属锂质软、变形抗力小、在加工过程中容易变形, 尤其挤压薄带,因模具精度或挤压产生的应力使锂带的挤压操作难于控制,锂 带的尺寸公差难以控制,所以不宜挤压 0.25mm 以下的薄带。 本方案在干燥间中,以电池级金属锂锭为原料,采用卧式挤压工艺制备宽 度为 75~110mm、厚度为 0.2~0.5mm 的厚锂带。 锂锭为铸锭或挤压锭,通用为Φ100mm,Φ125mm,Φ130mm,高度 250mm,300mm 圆柱形锭

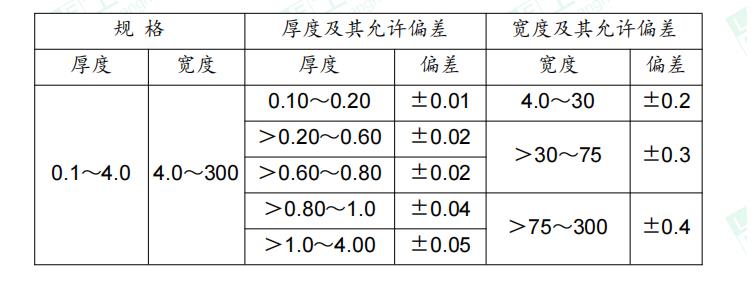

挤压锂带规格

四、超薄锂带的制备

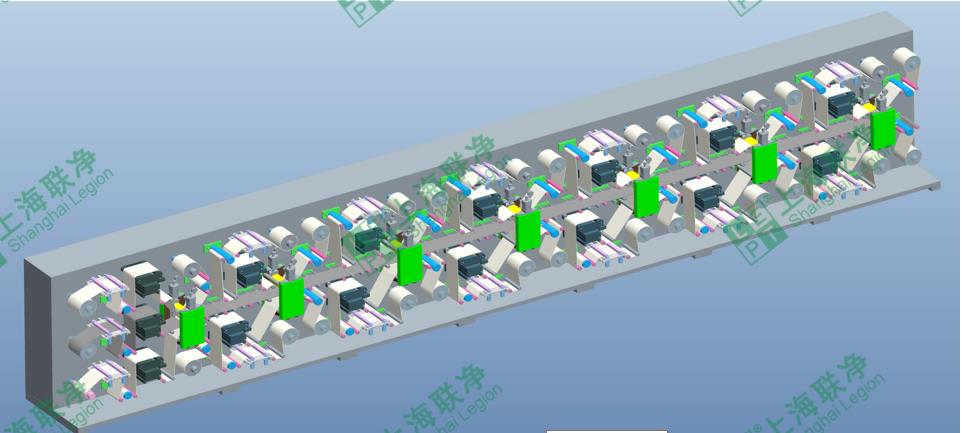

在干燥间内,采用自主设计的全自动多辊多级压延装置及独立压力调节系 统,AGC 厚度控制系统,形成承料、轧制、卷曲、张力控制、自动光电纠偏 等系统集成,实现超宽超薄锂带连续化生产。 基于金属流动原理,在压延过程中,锂带在高度方向承受压延辊的压下力, 产生塑性变形而出现尺寸规格的变化。锂带的体积将按最小阻力法则向纵向和 横向移动,由移向横向的体积所引起的轧件宽度变化称为宽展。 在表面接触摩擦力的作用下,锂带沿厚度方向的变形不均匀,采用空间坐 标描述时,同一时刻在变形区长度和横截面高度不同的区域内,金属水平流动 速度是不同的。后滑区内锂带表面金属流动速度大于内部金属流动速度,前滑 区内锂带表面金属流动速度小于内部金属流动速度。 高度方向流动的金属体积是形成宽展的源泉,是形成宽展的主要因素之一。压延过程中,压下率越大,锂带宽展越大,锂带各部分宽展的不均匀程度 也在增加。这是因为,随着压下率的增大,金属向侧边的流动量增加,导致锂 带宽展加大,与此同时,压延辊辊身的弹性形变也在增加,锂带受力变化较大, 下压力的改变导致压下率发生变化,从而使金属向侧边的流动量处于波动状 态,最终导致宽展不均匀程度增加。 锂带在压延时,宽展程度的不均匀性导致锂带侧面产生边波和应力集中, 进而影响到产品的几何精度和力学性能。 随着轧辊直径 D 的增加,变形区长度会加大,产生塑性变形的金属向宽度 方向移动的趋势增加。 因此,通过采用小辊径压延辊以及选择较小的压下率进行连续压延,可以减小锂带变形时的阻力,有助于降低宽展量,尽可能地减小宽展不均匀造成的 应力集中,最终获得良好几何精度和力学性能的锂箔。