-

18964530235

-

021-54379817

在二次电池巨大需求和上游锂矿资源“先天不足”的矛盾日益突出的背景下,钠离子电池在材料资源、电池性能和成本等方面的优势,使其在学术界和工业界的发展突飞猛进。从生产工艺路径来看,钠离子电池与锂离子电池工艺相似,能沿用锂电现有的生产设备及生产工艺,转换成本低。

一、概述

钠电池的正负极电极片制造工艺与锂电池相似,基本上可以沿用锂电现有的生产设备及生产工艺。

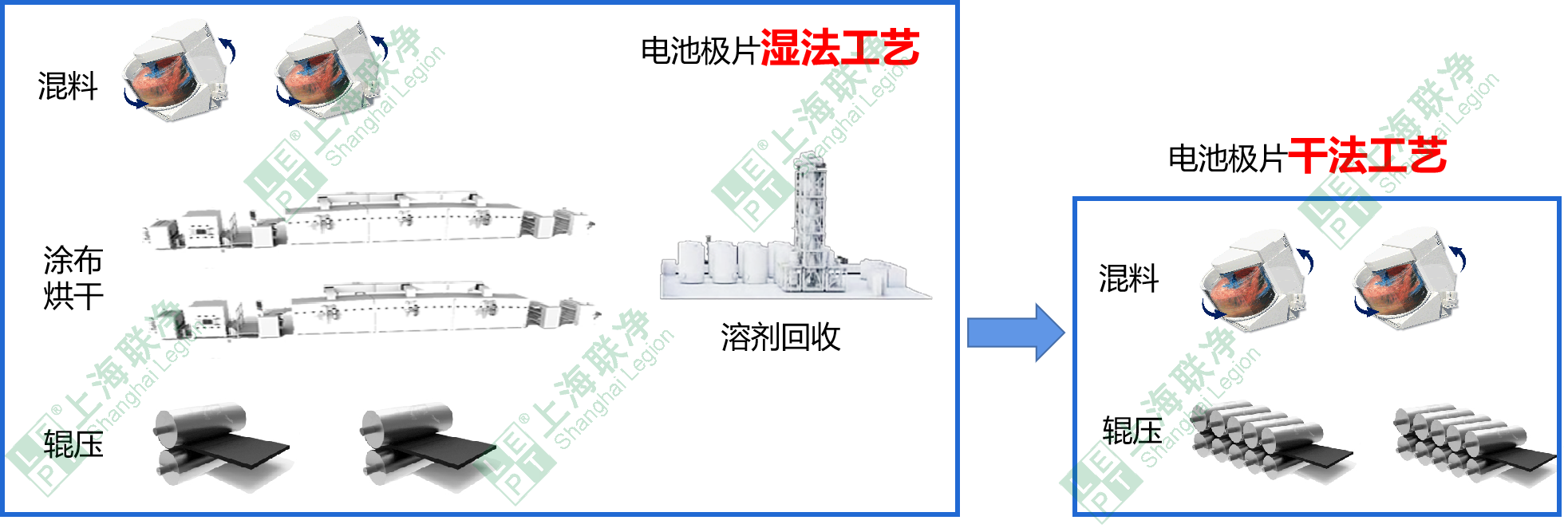

目前,钠离子电池的制造普遍采用与锂离子电池相同的湿法工艺,包括电极制备(混料、涂布、干燥、溶剂回收、辊压、裁切、电极真空干燥),电池组件(叠片或卷绕、焊接、入壳、封口、注液等)和电池化学激活(预充电、化成、老化等)。

现有钠电池电极制备工艺存在以下不足:

① 能源浪费:湿法涂布和随后的干燥需要消耗电池制作总能源的约51%。

② 环境污染:电极浆料混合过程中需要使用大量的NMP(N-甲基吡咯烷酮),然后在干燥时挥发,因此必须建立回收装置,否则造成环境污染。这个过程也会导致制造成本上升。

③ 电极容易分层:在溶剂蒸发过程中,粘结剂和导电剂会由于毛细作用扩散到电极表面附近并形成团聚,而活性材料会沉淀。这会导致电极分层,从而损害电极中导电网络的构建,并降低活性材料和集流体之间的结合强度。

④ 电极厚度有限:采用湿法涂布技术制造的电极存在裂纹、分层和柔韧性差等问题,尤其是在制备厚电极时,这些问题会被放大。因此,电极厚度受到限制,进而影响电池的容量。

二、干法电极制造工艺

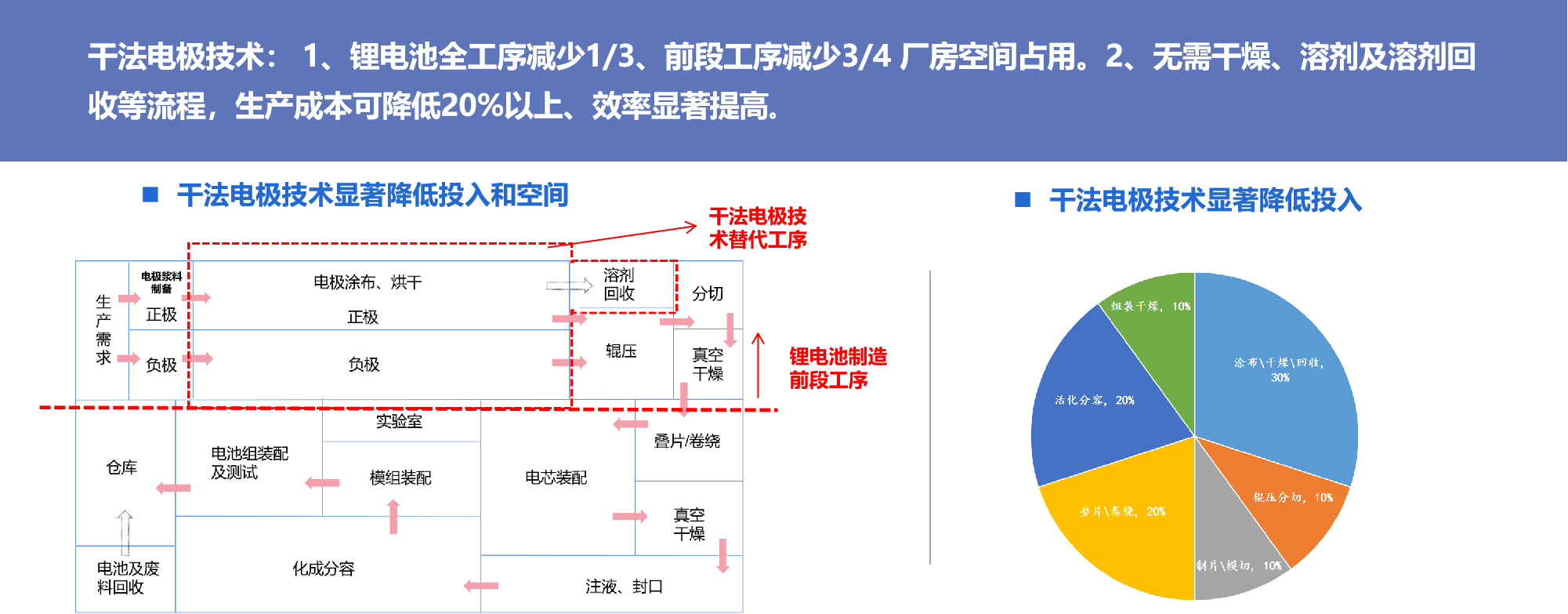

与湿法电极工艺相比,不使用溶剂、不需要烘干、也无须溶剂回收装置,因此,设备更简单、占地面积更小、能耗更低、没有有机物排放。

干法电极技术是将正负极颗粒与聚四氟乙烯(PTFE)固态粘结剂混合、经过纤维化后,再连续辊压制成自支撑薄膜。

目前,钠离子电池的制造工艺主要包括:

前段:电极制备(混料、涂布、干燥、溶剂回收、辊压、裁切、电极真空干燥)

中段:电池组件(叠片或卷绕、焊接、入壳、封口、注液等)

后段:电池化学激活(预充电、化成、老化等)

本技术用于前段的电极制备,对现有电池制造工厂的中段和后段不产生影响,既有产线替代成本低,可操作性强;同时,电池生产设备占地减少70%,生产成本下降20%,投资成本下降35%,替代效益立竿见影。